如何改善润滑油粘度指数

文章来源:上海PC加拿大中国科技有限公司 人气:2531发表时间:2019-07-31

1. 粘度指数改进剂生产

粘度指数改进剂(以下简称粘指剂)是一种由低分子量单体聚合而成的高分子量化合物,单体可以是相同的分子、也可以是不相同的分子,它成固体胶状或粉末胶状。在正常的油品温度下,很难溶解在油品中。因此在加入油品之前,需要在一定温度下用低粘度的基础油将其溶解。粘指剂生产工艺的控制直接影响其使用性能。

2. 粘度指数改进剂生产流程

粘指剂的生产流程主要包括基础油投料、加热,干胶分解投料,溶胶和稀释、输送五道工序。过程流程图见图4-1-12

![]()

![]()

![]()

图4-1-12 溶胶过程流程图

根据配方比例将基础油投入到溶胶釜中作为溶胶油,并预热。当达到加胶温度后,将粘指剂的干胶分解投到溶胶釜中。胶块分解的尺寸直接影响溶胶时间和溶胶不溶微粒的比例。在干胶投料的过程中,需持续加热、混合。加胶完毕,油温保持在溶胶温度范围内溶胶。溶胶过程要定时观察溶胶釜中胶粒的溶化情况和温度变化情况。直到干胶完全溶解。向稀释釜中投入稀释基础油,降低稀胶温度,降低油料氧化速度。将稀释的胶液输送出溶胶釜。需要时将事先预留的基础油投入溶胶釜中进行冲洗,洗油一并送入稀释的胶液中,混合均匀。

3. 粘度指数改进剂生产控制

在粘指剂的生产过程中要控制好关键过程控制点,保证溶胶质量,提高溶胶效率,降低能量损耗,节约生产成本。

3.1.基础油分配

粘指剂的溶胶过程的原材料为润滑油基础油和粘指剂干胶。基础油总量分为溶胶用基础油、稀释用基础油、清洗用基础油。溶胶用基础油用量过少干胶在基础油中的浓度高,胶粒不易溶化。溶胶用基础油量过大,则基础油预热和溶胶过程需要加热量加大,延长加热时间和增加能耗,而且稀释过程由于稀释油量少稀胶降温幅度小,不利于减缓粘指剂的氧化。

3.2.干胶投料时基础油的预热温度

干胶投料时基础油预热温度需达到较高温度,可以达到90℃,甚至更高。因为在预热油温低时,干胶容易溶胀粘连在一起,结成大块,不易溶解;还会粘附在加热盘管或其它附属设备设施上不易脱落,增加了溶胶的难度,影响溶胶效果。同时粘在加热盘管表面易过热而氧化结焦,影响传热效果和盘管使用寿命。

3.3.胶块尺寸

将整块干胶分解,根据碎胶设备不同,目前有先切块后粉碎和直接粉碎的方法,也有整块投料,在油中进行碎胶的方法。

对于两步分解胶块的方法:大块干胶先切割成条块,厚度一般不大于30mm,否则容易造成碎胶机卡死,若停机清理,则延长生产时间。碎胶的颗粒尺寸过大,不容易溶化,延长溶胶时间,增加能耗。

对于直接碎胶的方法:要定期检查设备的碎胶情况和胶粒尺寸,若胶粒增大,需及时调整设备,避免影响溶胶效果。

3.4.投料速度

投料速度与混合能力有关。若混合能力强,可以迅速分散胶粒,可以加快投料速度。但是投料速度过快,容易造成溶胶釜内干胶颗粒凝聚结块,反而降低干胶溶化速度,延长溶胶时间和提高能耗。

3.5.溶胶温度范围的控制

溶胶温度直接影响干胶的溶解效果,对产品质量起到至关重要的作用。因此需要严格控制溶胶温度。若溶胶温度过低,干胶无法完全溶化和溶透,不仅粘指剂的增粘能力降低,而且不溶的胶块阻塞滤网、还造成浪费。但是溶胶温度过高,易使热溶胶发生热氧化变质,颜色变深,易结焦,影响热溶胶的使用性能。

3.6.溶胶时间控制

溶胶时间过短,胶无法完全溶化和溶透,堵塞过滤器,而且造成干胶的浪费。溶胶时间过长,容易使热溶胶发生热氧化,高分子的长链断裂,造成粘度损失。

3.7.混合

溶胶过程多使用机械搅拌进行混合。搅拌的转速直接影响胶粒在油中的分散程度,转速小,胶粒分散效果差,胶粒大多漂浮在溶胶釜的中上部,胶粒在高浓度下溶解,速度缓慢。若胶粒迅速分散均匀,胶粒在低浓度下溶解,加快溶胶速度,缩短溶胶时间,降低蒸汽损耗。

在溶胶过程进行循环剪切,使胶溶解更加均匀,彻底,干胶残留微粒小,残留量少。

3.8.热溶胶的储存温度

储存温度过高,易使溶胶发生热氧化变质。温度过低,尤其是冬季,其输送粘度过大增加泵负荷,增加能耗。

3.9. 冲洗溶胶釜和管线

在热溶胶输转完毕,用基础油冲洗溶胶釜和管线,以免当温度下降后,溶胶粘附在罐壁和附件上、堵塞管线。尤其溶胶生产为间歇操作,当生产间隔较长时,尤需注意溶胶釜和管线的清理,避免堵塞管道,影响后续生产。

4. 粘度指数改进剂生产操作方法

4.1.基础油投料、加热

按照工艺规定进行基础油投料和油罐加热操作。基础油达到加胶温度后,开始干胶投料操作。加热过程注意油中含水时的突沸,避免烫伤。

4.2.干胶分解操作

操作前检查设备状态和润滑状况是否完好。检查设备的电源、按钮、接线和接地是否完好和绝缘。分步碎胶:先将整块干胶切割成较薄的条块(约30mm),再粉碎成胶粒。一般为不大于10mm的立方体。注意切胶过程必须戴好防护用品,注意操作安全。直接碎胶:将整块干胶直接送入碎胶机粉碎成胶粒,注意戴好护目镜,防止碎胶过程胶粒飞溅,伤害眼睛。在干胶投料过程注意控制投料速度。

4.3.溶胶操作

在工艺规定的溶胶温度下,定期查看溶胶温度和干胶颗粒溶化情况。检查干胶是否完全溶解的方法:目测溶胶外观浅亮透明,油面无漂浮的不溶胶粒。 取溶胶样品进行过滤,滤网表面无不溶胶粒。或者取溶胶样品,倾斜容器,目视容器壁无不溶胶粒。

4.4.热溶胶的稀释

按照工艺规定,用基础油稀释溶好的胶液,输转方法按油罐付油和收油操作方法执行。

4.5.清洗和输送

溶胶输转完毕,将预留的稀释油输入溶胶釜进行冲洗,并通过管线与稀释的胶液混合,保证管线中的溶胶冲洗干净。接着用压缩空气吹扫管线,最后将稀释的全部胶液混合均匀,完成溶胶生产过程。

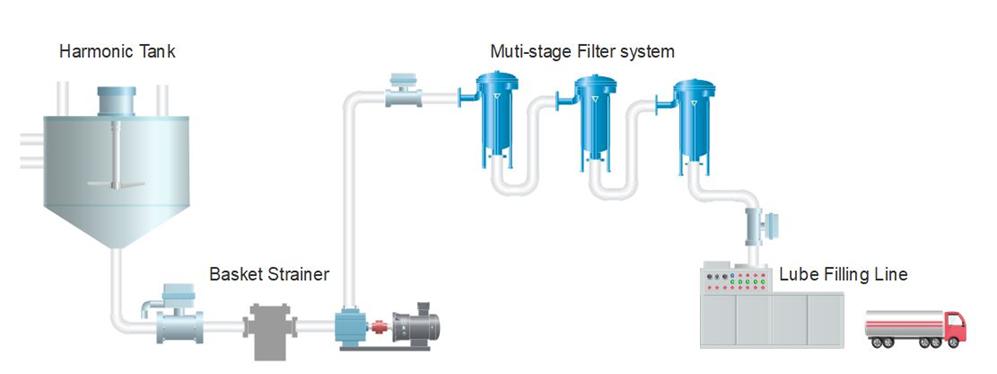

5. 润滑油灌装调和装置简图

6. 润滑油调和后的灌装过滤

灌装速度:按大桶每小时60桶 (170kg/桶)

灌装质量:理化指标如粘度,抗乳化性,等不发生改变,且NAS 等级尽可能高

润滑油的灌装过滤,即润滑油在包装出厂前的终端过滤,需要对机械杂质进行有效的过滤,使之达到要求的清洁度等级(ISO4406或NAS1638)。

PC加拿大中国科技采用多级深层过滤,不同的精度和不同的过滤元件搭配,经济有效的实现润滑油的灌装过滤,可以将清洁度等级稳定的控制在NAS5级下,不改变润滑油性能,且实现快速灌装,特别适合高清油的灌装。

7. 润滑油过滤解决方案

流量: 14m3/h

滤器型号: SBV-02DR-080D (单袋/双袋/多袋,滤袋/滤芯)

需3台过滤机,分三级过滤

金属网过滤+普通滤袋+多层高效过滤袋

上一篇: 润滑油检测技术发展历程

下一篇:袋式食用油过滤器配件有哪些?

相关资讯

激光打孔技术颠覆过滤器行业

06-14单次过滤和多次过滤在润滑油过滤应用与实践

03-28液体过滤袋破袋原因分析与应对策略

03-14发酵液固液分离的常用方法

02-11发酵液固液分离的方法

02-11发酵液预处理的特点

02-11发酵液预处理概念

02-11发酵液过滤的注意事项

02-10